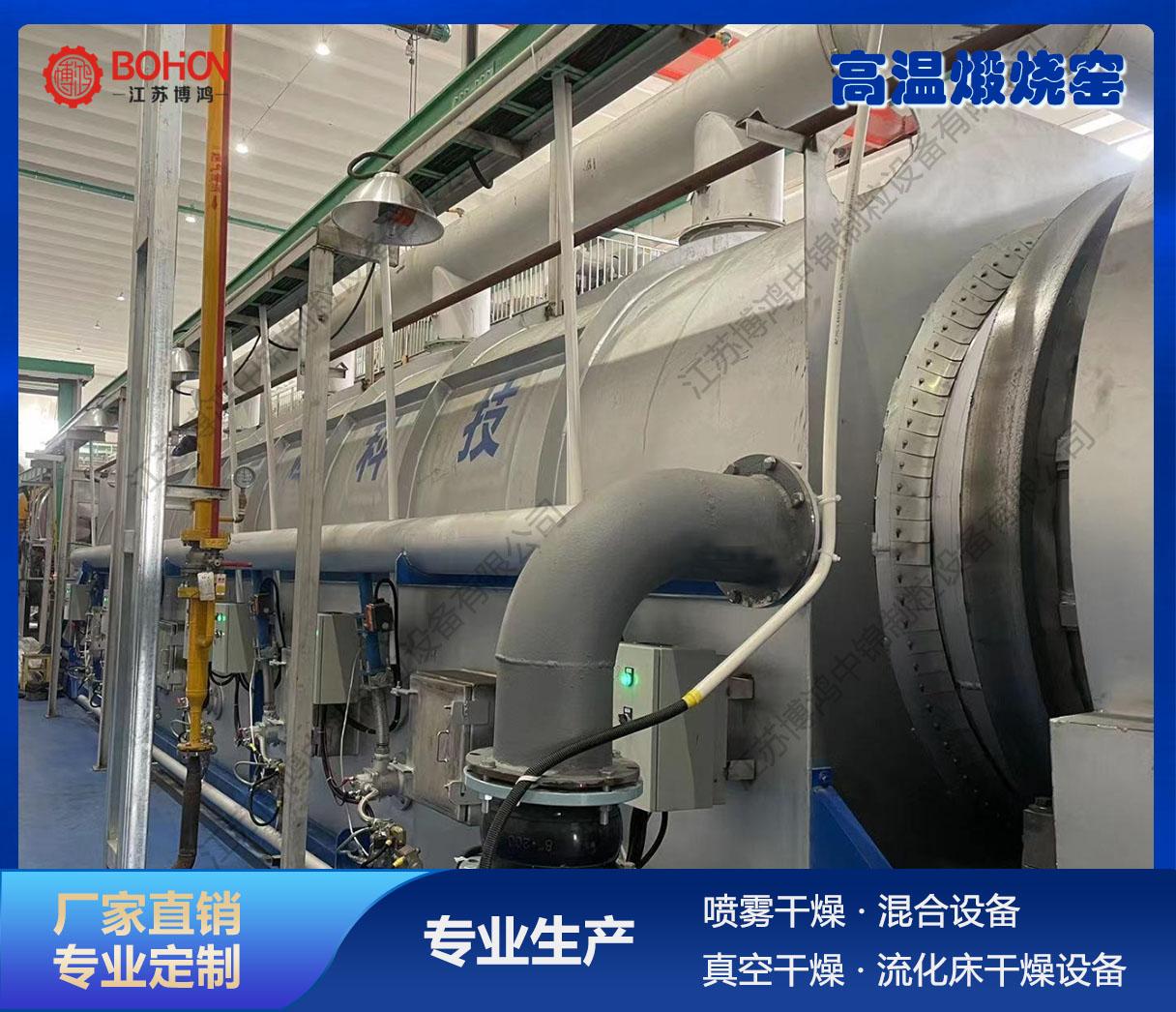

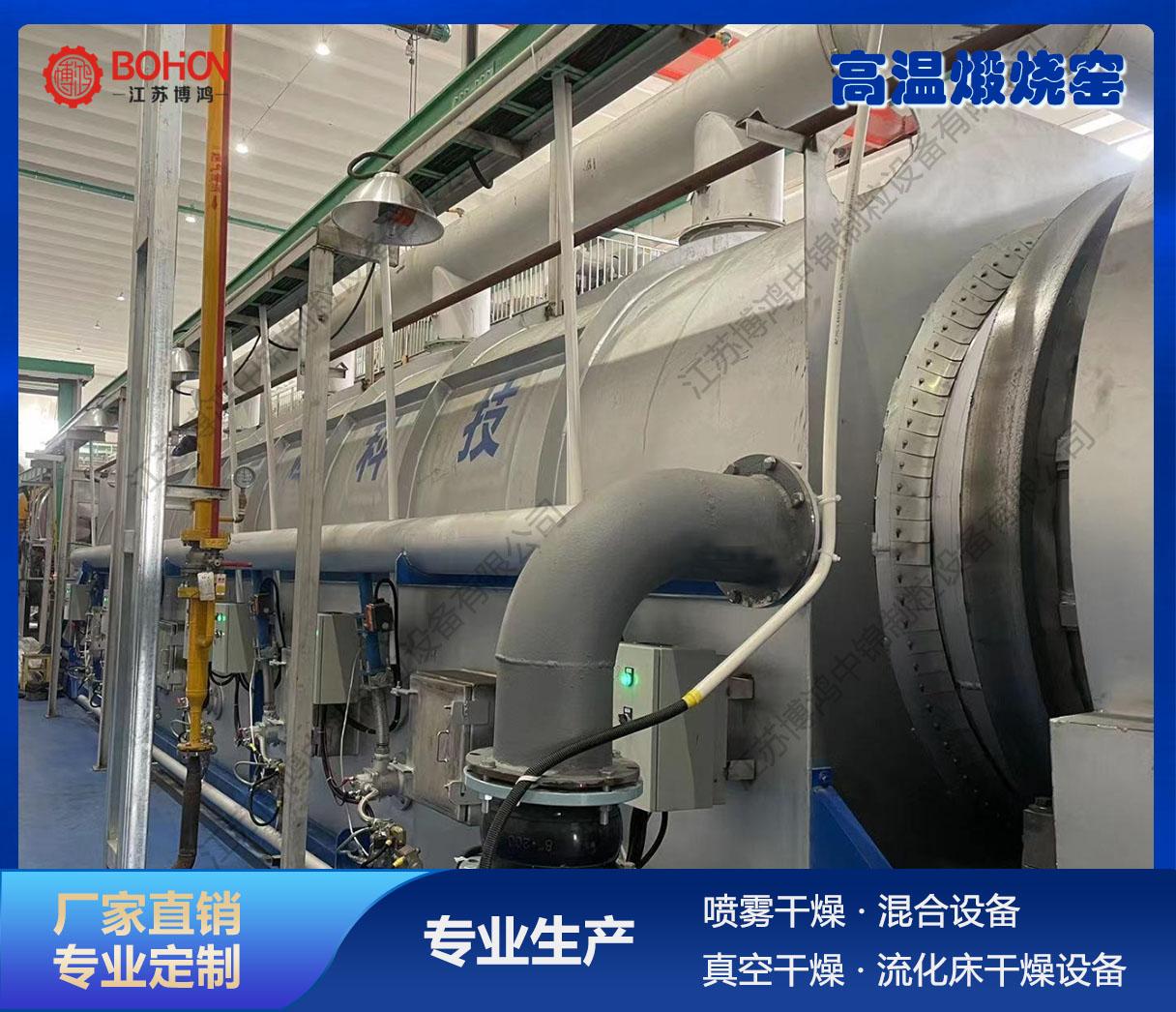

煤泥颗粒专用高温回转窑干燥机-煅烧窑 江苏博鸿干燥 精准控温

- 发布日期: 2025-04-22

- 更新日期: 2025-11-08

产品详请

| 外型尺寸 |

煤泥颗粒专用高温回转窑干燥机-煅烧窑 江苏博鸿干燥 精准控温

|

| 货号 |

煤泥颗粒专用高温回转窑干燥机-煅烧窑 江苏博鸿干燥 精准控温

|

| 品牌 |

博鸿中锦

|

| 用途 |

干燥 制粒 混合 包衣

|

| 型号 |

煤泥颗粒专用高温回转窑干燥机-煅烧窑 江苏博鸿干燥 精准控温

|

| 制造商 |

江苏博鸿中锦制粒设备有限公司

|

| 是否进口 |

否

|

煤泥颗粒专用高温回转窑干燥机-煅烧窑 江苏博鸿干燥 精准控温

一、行业痛点与市场机遇

煤泥是煤炭洗选过程中产生的高水分、高黏性固废,传统处理方式依赖自然晾晒或简单机械脱水,存在效率低、二次污染严重(扬尘与渗滤液)、资源浪费等痛点。 江苏博鸿针对煤泥特性研发的煤泥颗粒专用高温回转窑干燥机,通过创新工艺实现煤泥无害化干燥与能源化利用,将低热值煤泥转化为高热值燃料,助力煤化工、洗煤厂等企业降本增效,推动“双碳”目标落地。 一、工作原理:热力场协同与动态干燥的突破 该设备基于梯度温控+多级传热技术,通过以下核心原理实现高效干燥: 1、热风循环与物料强化接触 窑内设置旋流式热风系统,高温烟气经导流板形成螺旋上升气流,与旋转的煤泥颗粒充分碰撞,传热效率提升40%。 采用“热风-物料逆流接触”设计,低温段预脱水,高温段深度干燥,避免物料结块。 2、动态翻滚防粘附技术 倾斜窑体配合变频调速电机,使煤泥颗粒持续翻滚,破坏表面液膜,杜绝板结与粘壁。 窑内壁增设碳化钨涂层与鱼鳞状刮刀组件,每转一圈自动清除结壳,减少停机清理频率。 3、热能梯级利用系统 干燥尾气余热经热管换热器回收,预热新进风与锅炉补水,系统综合热效率达85%以上。 二、标准化干燥流程:四阶精准控温体系 1、预破碎与均匀布料 湿煤泥经双轴破碎机破碎至≤50mm颗粒,通过密封式皮带输送机均匀送入回转窑进料端。 2、低温预脱水 热风炉燃烧器启动,低温段快速蒸发表面自由水,煤泥含水率从30%降至15%。 3、高温深度干燥 中高温区强化传热,破坏煤泥胶体结构,内在毛细水与吸附水被 脱除,含水率降至8%以下。 4、急冷与成品收集 干燥后的煤泥颗粒经旋风除尘+布袋过滤分离,成品经冷却至60℃以下后打包储存,可直接用于流化床锅炉或煤粉锅炉。 三、技术创新:破解煤泥干燥行业五大难题 1、防粘附与结壁技术 动态刮刀+热风扰动双重防粘设计,结壁率降低90%,设备连续运行时间提升至8000小时/年。 分区温度控制:窑头200℃低温区避免煤泥热解,中后段高温区精准控温防止过烧。 2、多级除尘与环保达标 “旋风+湿式电除尘”三级净化,粉尘排放<10mg/m3,SO?、NOx排放优于超低排放标准。 全负压密封系统:窑头窑尾采用水冷式双层密封,漏风率<2%,杜绝扬尘污染。 3、智能燃烧与能耗优化 AI燃烧控制算法:实时监测尾气氧含量与温度,动态调节燃气/燃煤比例,燃料成本降低25%。 余热发电集成:可外接ORC发电机组,将余热转化为电能,综合能效提升15%。 4、模块化轻量化设计 窑体采用耐热铸铁+陶瓷纤维复合结构,重量减轻30%,安装周期缩短至7天。 支持处理量定制(1-10吨/小时),适配洗煤厂、焦化厂等不同场景需求。 5、资源化闭环应用 干燥后煤泥热值提升3倍以上,作为燃料直接回用锅炉,每吨煤泥可替代原煤0.8吨,减排CO? 1.5吨。 四、产品核心优势:降本、增效、环保三位一体 1、经济性突出 处理成本较传统工艺降低40%,以年产万吨洗煤厂为例,年节约成本超300万元。 干燥后煤泥售价达300-500元/吨,创造年收益超设备投资20%。 2、安全与环保双达标 防爆型燃烧器与CO在线监测系统,达到GB 15577粉尘防爆标准,事故风险归零。 废水零排放,粉尘、重金属排放完全符合《一般工业固体废物贮存和填埋污染控制标准》。 3、智能化运维 物联网云平台远程监控设备状态,故障预警准确率>95%,运维人员减少50%。 五、让煤泥从“负担”变“宝藏” 江苏博鸿煤泥颗粒专用高温回转窑干燥机,以“动态防粘+梯级热解+智能燃烧”三大核心技术为核心,为煤化工企业提供安全、高效、经济的一站式干燥解决方案。 选择博鸿,不仅是选择一台设备,更是选择资源循环利用的可持续发展未来! 详细咨询方式:15995335588 孙女士! 立即联系我们,获取更多产品信息和优惠报价! 江苏博鸿,您身边的干燥设备 !